Aujourd'hui - et pour les années à venir - le monde est confronté au défi du démantèlement des réacteurs nucléaires au graphite. Près du site nucléaire de Chinon, en France, la société d'ingénierie Graphitech lance un programme d'essai pour évaluer des solutions technologiques sûres et efficaces pour le démantèlement.

Dans le cadre de ce projet, la technologie de simulation VR4Robots de Tree C est utilisée pour soutenir la conception et la qualification des machines de téléopération de pointe.

Automatisation du processus d'extraction

"L'utilisation de la technologie de la réalité virtuelle pour reproduire un environnement rend possible l'anticipation d'une grande partie des risques qui seront rencontrés pendant la phase d'exécution du projet"

- Denis Depauw, responsable technique de la simulation, Graphitech

Graphitech - une joint venture entre EDF et Veolia - réunit l'expertise d'EDF en matière d'ingénierie de démantèlement dans l'industrie nucléaire et les connaissances approfondies de Veolia dans le domaine de la télémaintenance en milieu nucléaire. Son objectif est de concevoir et de développer les technologies requises, notamment des bras robotiques articulés et des outils de démantèlement, pour extraire en toute sécurité les briques et les piles de graphite des réacteurs.

Le graphite était couramment utilisé dans ce type de réacteur nucléaire pour réguler et soutenir le processus de réaction. Le démantèlement de ce type de réacteur est une première. À Chinon, le combustible a déjà été retiré et traité séparément. L'une des principales tâches restantes est l'extraction et le stockage en toute sécurité des sept couches de briques de graphite - environ 28 000 - qui doivent être extraites et stockées en toute sécurité.

La robotique offre une solution pour l'extraction en toute sécurité de ces briques. Bien que le temps ne soit pas un facteur atténuant, la robotique traditionnelle - avec un humain dans la boucle - pourrait prendre des mois, voire des années, pour effectuer l'extraction. C'est pourquoi Graphitech a réalisé une étude de faisabilité portant sur l'automatisation du processus d'extraction, ce qui ouvrirait la voie à des opérations 24 h sur 24 h.

Le problème est que le prototypage de plusieurs variantes de grands bras robotisés à cette fin est d'un coût prohibitif. C'est pourquoi Graphitech s'est tourné vers Tree C et VNS pour soutenir la conception et la qualification de cette technologie vitale avec le logiciel de simulation VR4Robots.

Validation de la conception et de l'ingénierie

"VR4Robots s'est avéré être un outil indispensable pour tester et exploiter notre travail d'ingénierie robotique pour Mitsubishi Heavy Industries, dans le cadre de l'investigation et du démantèlement du réacteur endommagé de Fukushima, au Japon. L'utilisation de cette technologie par Graphitech permet de disposer d'une maquette numérique efficace et fiable pour relever les défis techniques spécifiques de ce projet de télémanipulation à un stade précoce".

- Simon Delavalle, directeur technique, Veolia Nuclear Solutions UK

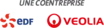

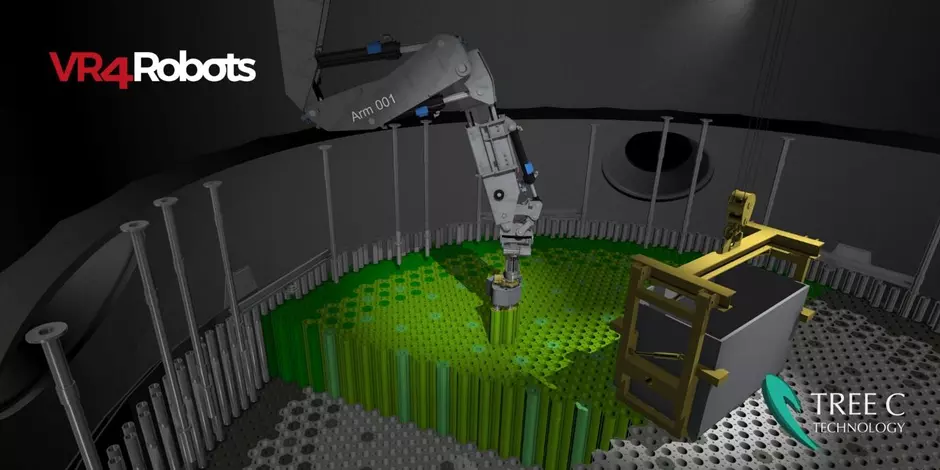

Tree C a développé un simulateur du réacteur de Chinon, du robot de Graphitech et des systèmes de déploiement et de récupération des blocs de graphite qui l'accompagnent, conçus pour démanteler le réacteur en retirant d'abord les blocs de graphite.

Après la livraison initiale d'un prototype de simulation pour démontrer les capacités de Tree C, le développement a rapidement évolué vers un simulateur entièrement fonctionnel. Celui-ci contenait les derniers équipements conçus, ainsi qu'un plancher rempli de blocs de graphite interactifs.

La visibilité étant limitée dans un environnement dangereux, il est important que les mouvements de l'équipement soient limités et contrôlés. Grâce à la simulation physique du monde réel, cet environnement virtuel facilite la validation fiable de la procédure d'enlèvement avec l'équipement robotique conçu.

La simulation a rapidement révélé que le modèle d'étude de la grue à panier (destinée à transporter les briques) avait trop de mouvement et devait être affiné. En même temps, elle a permis aux ingénieurs de tester le positionnement du panier afin de le rendre accessible aux bras robotiques.

La vue de contrôle à l'intérieur du simulateur de Tree C a également fourni des informations précises sur l'effet des forces sur le bras robotique lui-même. La comparaison des données du simulateur avec les calculs manuels a révélé un niveau élevé de précision, ce qui a permis à Graphitech d'avoir confiance dans la validation de ses conceptions de structures robotisées.

Impact

"VR4Robots a été développé pour soutenir les projets de télémanipulation nucléaire à l'aide de maquettes numériques fiables et est devenu une boîte à outils complète et polyvalente. Il est gratifiant de mettre cette technologie au service d'un projet aussi important et novateur et de travailler avec les spécialistes de la télémanipulation de Graphitech et de VNS pour adapter le simulateur à leurs besoins spécifiques."

-Sander Tolsma, directeur technique, Tree C

Graphitech dispose de toute l'expertise nécessaire pour concevoir un robot autonome ou semi-autonome capable d'extraire et de retirer en toute sécurité les briques de graphite de Chinon et d'autres réacteurs déclassés modérés en graphite. Ce qu'il lui fallait, c'était un moyen rentable de tester et de valider ses conceptions de manière fiable.

Après une formation initiale et le soutien de Tree C et de VNS, l'équipe d'ingénieurs de Graphitech comprend maintenant comment utiliser le simulateur et le flux de travail nécessaire à la création de contenu. Ils ont également la capacité d'ajouter ou d'ajuster le contenu simulé en interne. Cela leur donne les moyens d'itérer de manière rentable sur leurs conceptions.

À l'avenir, Graphitech pourra s'appuyer sur Tree C pour l'aider sur des aspects plus techniques de son simulateur, mais, dans l'ensemble, il fonctionne de manière autonome. En commençant tôt à utiliser la technologie de simulation, Graphitech est en mesure de réduire les coûts associés au développement de multiples prototypes physiques.

En effet, les problèmes potentiels peuvent être résolus avant que la machine n'entre en production grâce à des essais rigoureux et sûrs dans un environnement virtuel. Par exemple, si l'un des pistons doit être plus grand ou si un deuxième piston est nécessaire pour supporter la charge, ces ajustements peuvent d'abord être effectués dans le simulateur, ce qui permet d'économiser des milliers d'euros.

Concevoir et tester rigoureusement des machines robotisées dans un environnement simulé signifie que lorsque l'équipement est finalement mis en production, Graphitech peut être certain qu'il remplira son rôle en toute sécurité. De plus, les bras et outils robotiques développés pour Chinon peuvent également être mis en œuvre dans d'autres réacteurs modérés au graphite dans le monde.

Crédit: Tree C Technology, 2023,

How Graphitech Is Using VR4Robots In Nuclear Reactor Decommissioning